Fördelarna med kopparradiator för svetsning är följande:

1. Kylfläns med hög densitet, stor värmeavledningsyta, låg vikt. För svetsning av enskilda flänsar kan spår bearbetas på bottenplattan och lamellerna föras in i spåren för svetsning. Fenorna kan vara upp till 1 mm i densitet och 150 mm höga.

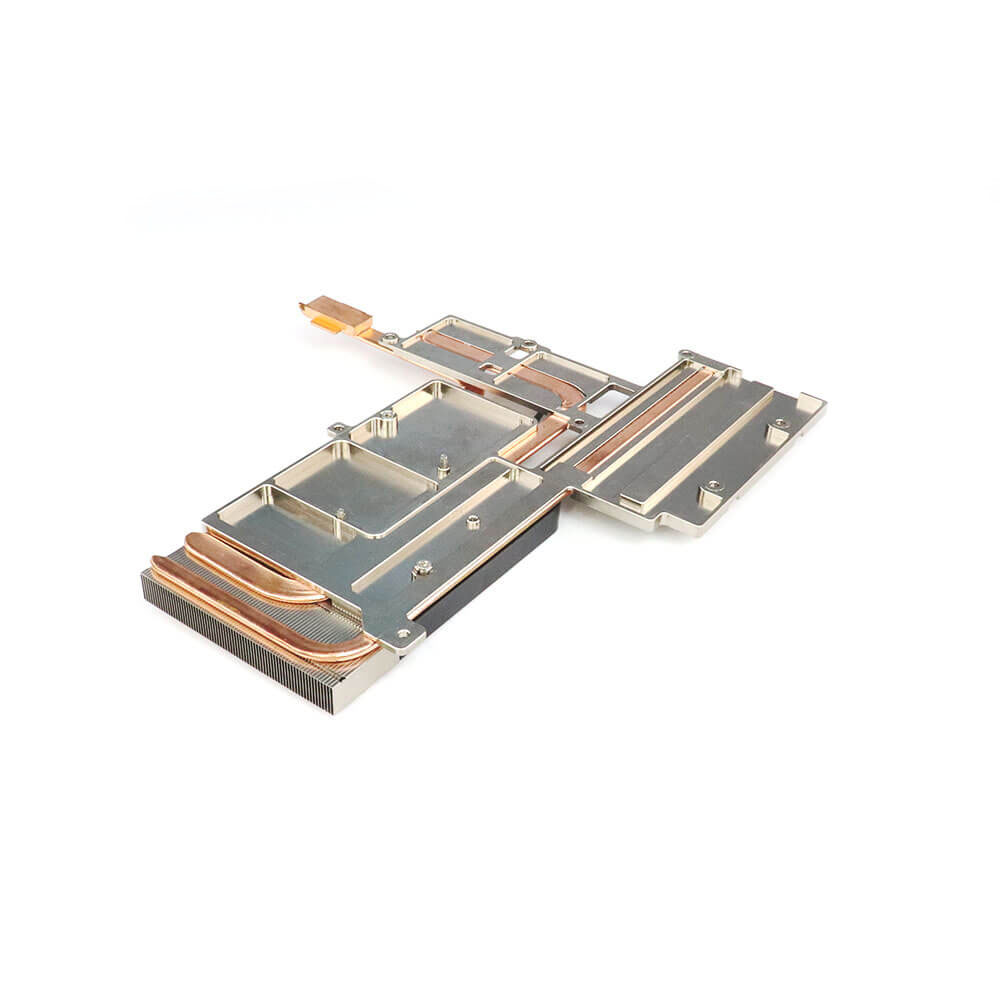

2. Plattan kan bearbetas på ett sofistikerat sätt och kan bäddas in i ett värmerör eller ångkammare, vilket kraftigt ökar medeltemperaturen.

3. Ytan på den kopparsvetsade radiatorn kommer inte att oxideras av medeltemperaturbearbetning.

4. Kopparformen på den svetsade kylflänsen är flexibel och den är lätt att bearbeta, installera hålpositionen och undvika enhetens position.

5. Låg formkostnad, från mikroradiator till stor radiator kan snabbt massproduceras.

6. Hög tillförlitlighet, har använts i stor utsträckning inom IT-utrustning och kommunikationsutrustning värmeavledning.

7. Ytbehandling, nickelplätering före svetsning av koppar, avlägsnande av rost och olja före svetsning av koppar.

Fen kan vara vikbar fena, L-formad fena, slitfena, kan också vara en värmerörsfena, materialet är vanligtvis AL6063, AL6061, C1100, etc. Beroende på olika material kan svetsradiator delas upp i kopparsvetsradiator, kopparlödningsradiator, kopparaluminiumkompositlödradiator, genom fensvetsradiatorn, värmerörslödningsradiator. Enligt processen kan svetsning kylfläns delas in i högtemperatursvetsning och lågtemperatursvetsning. För medeltemperatursvetsradiatorer krävs 160-170 graders svetsning. Den vanliga svetsprocessen är lågtemperaturlödning, lågtemperatursvetsningskylflänstemperatur mellan 110-135 grader, i princip ingen deformation, kan bearbetas med hög precision, kan användas med vilken utrustning som helst.