Den 9 mars 2020 fick vi en förfrågan från ett företag som sysslade med digital och artificiell intelligens, vad de behövde var ett vattenkylningsblock i 400W kylning som lämpar sig för en stor medicinsk utrustning, storleken är 40*36 *12mm, men de hade krav på att kylanordningen inte skulle vara särskilt stor eftersom den skulle ta många inre utrymmen för de andra enheterna och tillbehören, så de hoppades att vi skulle tillhandahålla en kyllösning och de behöver 13st tillsammans för anslutning, de redan hade modell och skickade oss för utvärdering, efter att vi kollat på den och sagt ett så litet kylblock, hur lovar man att ha 400W kylkapacitet? Så här var vi tvungna att fundera på djupet för att komma med en lösning. Deras modellstorlek kunde inte ändras och förstoras eller andra saker, så vi tänkte om en hel dag och till slut föreslog vårt tekniska team att tänk om vi skulle göra något inuti som kopparskalning och använda nuvarande friktionssvetsning för att göra en sådan förbättring.

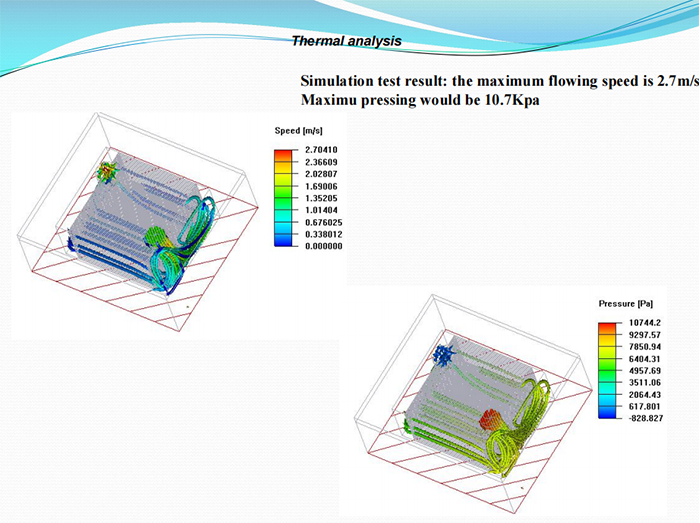

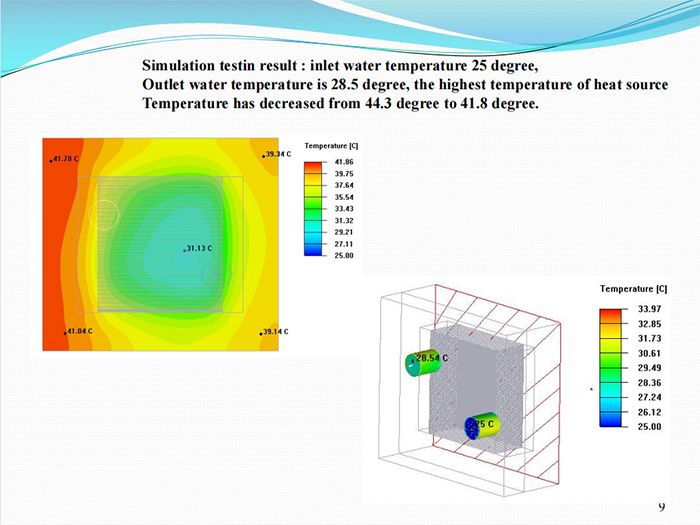

Först gjorde vi en tom och skavbar fena inuti och skickade tillbaka till kunderna för att bekräfta, efter att de kommit överens och vår reviderade modell inte hade något att oroa sig för att störa deras enheter, frågade de oss bättre om vi kunde ge dem simuleringsresultatet, så vi gjorde simulering själva och det var ett litet problem med att fenor och fendelning måste vara mindre och smalare, bara lite utrymme räckte, föreslog av simuleringsingenjör från vårt företag, så vi gjorde om igen och till slut såg resultatet ut bra, den högsta temperaturen på värmekällan Temperaturen har minskat från 44,3 grader till 41,8 grader.

Eftersom vi vet att ingenting kan vara sant om du bara föreställer dig, är försök den enda metoden och alternativet för att göra det sant. Men vi misslyckades en gång, eftersom kopparskivning måste vara mycket tunnare, nästan 0,06 mm och fendelning 0,06 mm också, detta är ok att göra men i en så liten form av vattenkylningsblock hade det fortfarande risk. Så vi räknade fel och försökte igen med ett annat block, andra gången gjorde vi det framgångsrikt och tredje gången misslyckades vi med friktionsrörsvetsning eftersom vi behövde justera verktygsfixturen för att hålla fast och lätt för svetsning, så vi justerade igen och försökte tredje gånger, äntligen övervann vi detta problem och bekräftade dess produktionssätt. Det är så upphetsat att vi avslutade hela mini-typ vattenkylningsblock och förväntad prestanda samtidigt, vi packade och skickade till kunden, och vad deras experimentresultat var också kan kylas och nådde 400W kylkapacitet, de sa till oss att detta var grundläggande krav och de behövde mer för sitt kylsystem, vilket innebär dussintals kylblock sammankopplade för att bestå av ett kylsystem för en stor medicinsk maskin. De testade livstids- och vattenläckagetest i deras experimentlabb, och det var också normalt och stabilt. Så detta var en god nyhet för oss, eftersom vi måste testa vattenläckage och vätskeblockeringstest innan vi skickar prover, äntligen hade vi kommit överens om att tillhandahålla fler vattenkylningsblock till dem under de kommande månaderna.